1. 激光器相关部分实验原理

激光加工系统 包括激光器、导光系统、加工机床、控制系统及检测系统,而激光输出主要结构包括:半导体泵浦固体激光器、声光调Q开关、激光扩束镜等如下图所示。

图1 激光输出结构原理图

① 半导体泵浦固体激光器原理

上世纪80年代起,生长半导体激光器(LD)技术得到了蓬勃发展,使得LD的功率和效率有了极大的提高,也极大地促进了二极管泵浦固体激光器技术(DPSL)的发展。与闪光灯泵浦的固体激光器相比,DPSL的效率大大提高,体积大大减小。在使用中,由于泵浦源LD的光束发散角较大,为使其聚焦在增益介质上,必须对泵浦光束进行光束变换(耦合)。泵浦耦合方式主要有端面泵浦和侧面泵浦两种,其中端面泵浦方式适用于中小功率固体激光器,具有体积小、结构简单、空间模式匹配好等优点。侧面泵浦方式主要应用于大功率激光器。本实验采用端面泵浦方式。端面泵浦耦合通常有直接耦合和间接耦合两种方式。

直接耦合:将半导体激光器的发光面紧贴增益介质,使泵浦光束在尚未发散开之前便被增益介质吸收,泵浦源和增益介质之间无光学系统,这种耦合方式称为直接耦合方式。直接耦合方式结构紧凑,但是在实际应用中较难实现,并且容易对LD造成损伤。

间接耦合:指先将LD输出的光束进行准直、整形,再进行端面泵浦。常见的方法有:

组合透镜系统聚光:用球面透镜组合或者柱面透镜组合进行耦合。

自聚焦透镜耦合:由自聚焦透镜取代组合透镜进行耦合,优点是结构简单,准直光斑的大小取决于自聚焦透镜的数值孔径。

光纤耦合:指用带尾纤输出的LD进行泵浦耦合。优点是结构灵活。

用光纤柱透镜对半导体激光器进行快轴准直,压缩发散角,然后采用组合透镜对泵浦光束进行整形变换,各透镜表面均镀对泵浦光的增透膜,耦合效率高。原理如图2所示。

图2 半导体泵浦固体激光器实原理图

② 声光调Q原理

目前常用的调Q方法有电光调Q、声光调Q和被动式可饱和吸收调Q。

声光调Q原理:在激光器谐振腔内放置带有超声波发生器的声光介质(如熔融石英)。在超声波作用下,介质的密度发生周期性的变化,导致介质对光的折射率的周期性变化,从而形成等效的“相位光栅”,其光栅常数就是超声波的波长。当光束通过受到超声波作用的声光介质时,光束会发生衍射,射向一个或多个离散方向,从而增加腔内光损耗,降低Q值,不能形成激光振荡,但激光介质在光泵作用下可以积累反转粒子数。当反转粒子数达到最大值时,撤去超声波作用,介质又恢复原来的状态,光束顺利通过声光介质,不发生偏折,Q值升高,形成振荡,得到一个强的激光脉冲。

图3调Q实验装置图

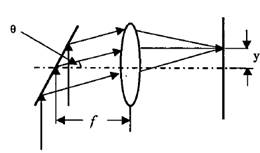

③ 激光扩束镜及场镜聚焦原理

1) 激光扩束镜原理图

激光扩束镜分为两种结构分别为开普勒型与伽利略型两种如图4、5所示。

图4 开普勒型激光扩束镜 图5伽利略型激光扩束镜

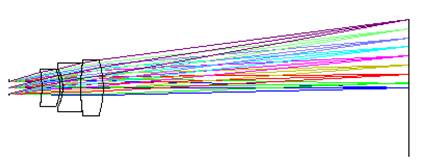

2) 激光场镜原理图

基本原理如图6所示,从结构看f-θ透镜,光束偏转点的位置,相当于普通透镜系统的孔径光阑中心,因此f-θ透镜系统是孔径光阑位于透镜前方的非对称型系统,如图7所示。从扫描过程中看,将准直激光光束以不同的视场角进入入瞳、通过f-θ透镜在象平面上的不同位置得到光点。这里反射镜的有效转角2θ、相当于普通系统的视场角2

。因此f-θ透镜是一个相对口径小而视场较大的光学系统,如图8所示。结构实物实物图如图9所示。

。因此f-θ透镜是一个相对口径小而视场较大的光学系统,如图8所示。结构实物实物图如图9所示。

图6 f-θ镜头原理图 图7 设计初始结构

图8 仿真优化原理示意图 图9 场镜结构实物图

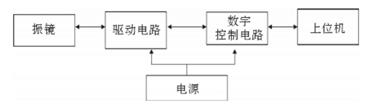

2. 激光振镜驱动原理

基本原理是通电线圈在磁场中产生力矩 ,但与旋转电机不同 ,其转子上通过机械纽簧或电子的方法加有复位力矩 ,大小与转子偏离平衡位置的角度成正比 ,当线圈通以一定的电流而转子发生偏转到一定的角度时 ,电磁力矩与回复力矩大小相等。激光振镜的原理是:输入一个位置信号,摆动电机(激光振镜)就会按一定电压与角度的转换比例摆动一定角度。整个过程采用闭环反馈控制,由位置传感器、误差放大器、功率放大器、位置区分器、电流积分器等五大控制电路共同作用。而数字激光振镜的原理则是在模拟激光振镜的原理上将模拟信号转换成数字信号。

图10 振镜控制系统

图11 驱动电路原理图

图12 驱动控制原理 图13 振镜控制卡及驱动板卡实物图

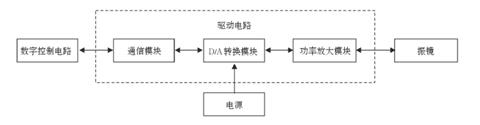

驱动电路接收数字控制电路的控制指令,并执行相应操作,同时输出一定模拟电压驱动振镜摆动,并将振镜摆动状态反馈给数字控制电路。驱动电路与数字控制电路通信采用差分信号传输数据,采用 D/A 转换芯片输出指定模拟信号,模拟信号经功放功率放大,驱动振镜摆动。驱动电路输出模拟电压范围为-5 V~+5 V,对应振镜摆动角度为-15°~+15°。驱动电路内部包含通信模块、D/A 转换模块和功率放大模块等,系统框图如图11所示。通信模块采用 CPLD 作为通信芯片,用 I/O 引角模拟差分信号与数字控制电路通信,D/A为16位数模转换芯片,功率放大模块输出峰值电流可达到4 A。为了保证振镜系统的摆动精度和响应速度,必须保证电机中线圈电流的稳定,减少电流超调,系统采用了角度反馈和电流反馈的双闭环结构,应用位置环串联校正和速度反馈校正来改造控制系统结构,提高振镜摆动精度及响应速度,实现振镜准确、快速、稳定地跟随输入位置信号摆动。驱动控制框图如图12,实物图如图13所示。

3. 激光打标系统操作实验原理

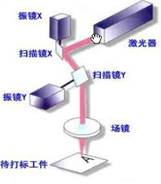

主要由控制系统机柜、激光头、打标头、制冷机和电脑五大部分组成。激光打标机的系统原理框图、实物及雕刻示意图分别如图14、15、16所示:

图14 激光打标系统原理框图 图 15 激光打标系统实物图 图16 激光光路雕刻示意图

4. 激光与物质相互作用机理

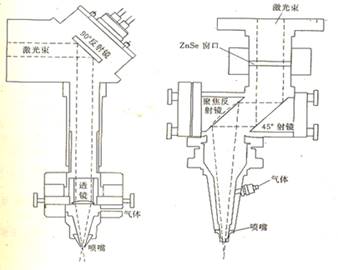

图17 激光加工头典型光路

1) 图17为激光加工光束典型聚焦方法,光路系统设计时应多思考工业应用工艺设计;

2) 激光与物质相互作用的能量转换

当激光照射到材料上,存在光的反射.透射与吸收;

有关的因素:激光波长.功率密度与激光作用时间;材料的密度.相变温度.熔点.气化点;材料表面对激光的吸收率.热导率等;

激光功率密度 103-104 W/cm2——光子传能量给电子;材料被加热升温并由外向里传热;

激光功率密度 104-105W/cm2——达到材料相变点,材料金相结构出现变化;可作激光相变硬化;

激光功率密度 105-106W/cm2——材料熔化,形成熔池;可作激光熔焊.激光熔覆和表面合金化等;

激光功率密度 107W/cm2 以上——材料汽化并形成等离子体;可作激光打孔.切割等加工。

3) 激光与物质作用特性参数:吸收率 α=4πη/λ

η为消光系数,反映因材料吸收而使光强衰减。

4) 各种材料的吸收差别很大,影响吸收率的主要因素——波长;温度;偏振态等

5) 反射率 R= (n-1)2+η2 / (n+1)2+η2

材料折射率越高,反射损耗越大

例如:光学玻璃 n=1.5, 则R=0.04

红外材料ZnSe n=2.4, R=0.17

6) 可见,在光学元件表面镀增透(减反)膜非常重要。

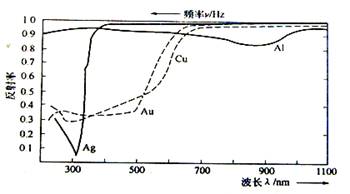

7) 金属表面的反射和吸收——强吸收和强反射,不透明。

图18 几种金属反射率与波长关系

可见,不同金属或者说不同材料,在选取不同波长加工雕刻时的波长参数不同;另外,加工雕刻还与激光光子能量相关,依据E=hv,波长越短,频率越高,因而,YAG激光可以加工雕刻金属,而CO2激光器不可以与金属作用。